Rimoyt.com

Темы: машиностроение, САПР, 3d моделирование, техническое образование, промышленные предприятия, технические вузы

Конфуций

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки, маховика и т.д.). Шпонка – деталь, соединяющая вал и ступицу. Она служит для передачи вращающего момента от вала к ступице или наоборот.

Достоинствами шпоночного соединения являются простота конструкции, низкая стоимость, удобство сборки-разборки, вследствие чего их широко применяют во всех отраслях машиностроения. К недостаткам шпоночного соединения можно отнести ослабление вала и ступицы шпоночными пазами. Шпоночный паз не только уменьшает поперечное сечение, но и вызывает значительную концентрацию напряжений. Шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов.

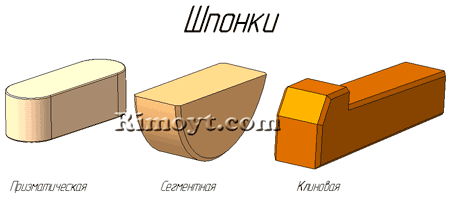

Шпоночные соединения можно разделить на две группы: ненапряженные и напряженные. К ненапряженным относят соединения призматическими и сегментными шпонками, к напряженным – соединения клиновыми шпонками.

Шпонки стандартизованы:

- призматические шпонки – ГОСТ 23360-78

- сегментные шпонки – ГОСТ 24071-97

- цилиндрические шпонки (штифты) – ГОСТ 3128-70, ГОСТ 12207-79

- клиновые шпонки – ГОСТ 24068-80

- тангенциальные клиновые шпонки – ГОСТ 24069-97, 24070-80

В машиностроении наибольшее распространение нашли ненапряженные неподвижные шпоночные соединения как более простые в изготовлении, клиновые шпонки применяются редко.

Шпонки: призматические, сегментные, клиновые

Шпоночные пазы на валах выполняют фрезерованием дисковой (предпочтительнее, так как быстрее и точнее) или концевой фрезой, в ступицах – протягиванием или долблением.

Концы призматических шпонок могут скругленными или плоскими (на рисунке).

Сегментные шпонки можно считать разновидностью призматических шпонок. Глубокая посадка шпонки обеспечивает ей более устойчивое положение по сравнению с призматической шпонкой, однако глубокий паз также и значительно ослабляет вал, поэтому сегментные шпонки применяют, в основном, для закрепления деталей на малонагруженных участках вала.

Клиновые шпонки представляют собой клинья обычно с уклоном 1:100. В отличие от призматических и сегментных шпонок у клиновых шпонок рабочими являются широкие грани, а на боковых гранях имеется зазор. Клиновые шпонки создают напряженное соединение, способное передавать вращающий момент, осевую силу и ударные нагрузки. Однако клиновые шпонки вызывают радиальные смещения оси ступицы по отношению к оси вала на величину радиального посадочного зазора и контактных деформаций, а следовательно, увеличивают биение установленной детали. Поэтому область применения клиновых шпонок в настоящее время невелика. В точном машиностроении и в ответственных соединениях их не используют.

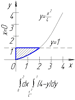

Призматические шпонки. Расчет на срез и смятие

Момент с вала на ступицу передается боковыми гранями шпонки. На этих боковых гранях возникают напряжения смятияСечение шпонки подбирают по известному диаметру вала d из стандарта, а длину принимают на 5…10 мм меньше длины ступицы. Затем проверяют прочность соединения на смятие по формуле:

где Ft - окружная сила, Н; Aсм - площадь смятия, мм2; Mk - крутящий момент, Н х м; d – диаметр вала, мм; k – глубина врезания шпонки в ступицу, мм; h – высота шпонки, мм; t1 – глубина паза на валу, мм; lp – расчетная длина шпонки, мм; [

На срез стандартные шпонки не проверяют, так как размеры поперечного сечения b и h подобраны таким образом, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. При необходимости проверки на срез используют следующую формулу:

![]() ,

,

где b – ширина шпонки, мм; [![]() ср] – допускаемое напряжение на срез, МПа.

ср] – допускаемое напряжение на срез, МПа.

В тех случаях, когда одна шпонка не может передать заданного момента, устанавливают две или три шпонки. Однако, следует учитывать, что установка нескольких шпонок связана с технологическими затруднениями, а также ослабляет вал и ступицу. Поэтому многошпоночные соединения практически не применяют. Их заменяют зубчатыми соединениями.

Материал шпонок

Стандартные шпонки изготовляют из конструкционной углеродистой стали с пределом прочности не менее 500 МПа. Чаще всего применяют стали марок Ст6; 45; 50; 60. Значение допускаемых напряжений смятия зависит от режима работы, прочности материалов вала и ступицы, типа посадки ступицы на вал - в пределах [Условное обозначение

В условном обозначении призматической шпонки указывают номерисполнения (кроме исполнения 1), размеры поперечного сечения bхh, длину шпонки l и номер стандарта. Призматическая шпонка исполнения 1 (скругленная с двух сторон) и размерами b = 8 мм, h = 7 мм, l = 18 мм: Шпонка 8х7х18 ГОСТ 23360-78.